蒸发器的型式与结构

蒸发器主要由加热室和分离室组成。加热室有多种多样的形式,以适应各种生产工艺的不同要求。按照溶液在加热室中的运动的情况,可将蒸发器分为循环型和单程型(不循环)两类。

(一)循环型蒸发器

特点:溶液在蒸发器中循环流动,因而可以提高传热效果。由于引起循环运动的原因不同。有分为自然循环型和强制循环型两类。

自然循环:由于溶液受热程度不同产生密度差引起强制循环:用泵迫使溶液沿一定方向流动

1.中央循环管式蒸发器

中央循环管式蒸发器为最常见的蒸发器,其结构如图5-2所示,它主要由加热室、蒸发室、中央循环管和除沫器组成。蒸发器的加热器由垂直管束构成,管束中央有一根直径较大的管子,称为中央循环管,其截面积一般为管束总截面积的40%~100%。当加热蒸汽(介质)在管间冷凝放热时,由于加热管束内单位体积溶液的受热面积远大于中央循环管内溶液的受热面积,因此,管束中溶液的相对汽化率就大于中央循环管的汽化率,所以管束中的气液混合物的密度远小于中央循环管内气液混合物的密度。这样造成了混合液在管束中向上,在中央循环管向下的自然循环流动。混合液的循环速度与密度差和管长有关。密度差越大,加热管越长,循环速度越大。但这类蒸发器受总高限制,通常加热管为1~2m,直径为25~75mm,长径比为20~40。

优点:溶液循环好;传热效率高;结构紧凑、制造方便、操作可靠。

缺点:循环速度低;溶液粘度大、沸点高;不易清洗。

适于处理结垢不严重、腐蚀性小的溶液。

2.悬筐式蒸发器

悬筐式蒸发器是中央循环管蒸发器的改进。其加热室像个悬筐,悬挂在蒸发器壳体的下部,可由顶部取出,便于清洗与更换。加热介质由中央蒸汽管进入加热室,而在加热室外壁与蒸发器壳体的内壁之间有环隙通道,其作用类似于中央循环管。操作时,溶液沿环隙下降而沿加热管上升,形成自然循环。一般环隙截面积约为加热管总面积的100~150%,因而溶液循环速度较高(约为 1~1.5m/s)。由于与蒸发器外壳接触的是温度较低的沸腾液体,故其热损失较小。

3.外热式蒸发器

常用的外热式蒸发器,其主要特点是采用了长加热管(管长与直径之比 <!--[if !vml]--><!--[endif]-->),且液体下降管(又称循环管),不再受热。这样有利于液体在器内的循环,循环速度可达1.5m/s。

优点:降低了整个蒸发器的高度,便于清洗和更换;循环速度较高,使得对流传热系数提高;结垢程度小。

适于处理易结垢、有晶体析出、处理量大的溶液 。

4.列文蒸发器

结构特点:在特点是在加热室上部设置沸腾室,加热室中的溶液因受到附加液柱的作用,必须上升到沸腾室才开始沸腾,这样避免了溶液在加热管中结垢或析出晶体。

优点:流动阻力小;循环速度高;传热效果好;加热管内不易堵塞。

缺点:设备费高;厂房高,耗用金属多。

适于处理有晶体析出或易结垢的溶液 。

5.强制循环型蒸发器

上述几种蒸发器均为自然循环型蒸发器,即靠加热管与循环管内溶液的密度差作为推动力,导致溶液的循环流动,因此循环速度一般较低,尤其在蒸发粘稠溶液(易结垢及有大量结晶析出)时就更低。为提高循环速度,可用循环泵进行强制循环,如图4-10所示。这种蒸发器的循环速度可达1.5~5m/s。其优点是,传热系数大,利于处理粘度较大、易结垢、易结晶的物料。但该蒸发器的动力消耗较大,每平方米传热面积消耗的功率约为0.4~0.8kW。

(二)单程型蒸发器(膜式蒸发器)

循环型蒸发器的共同特点蒸发器内料液的滞留量大,物料在高温下停留时间长,对热敏性物料不利。在单程型蒸发器中,物料一次通过加热面即可完成浓缩要求;离开加热管的溶液及时加以冷却,受热时间大为缩短,因此对热敏性物料特别适宜。

1.升膜式蒸发器

升膜式蒸发器,这种蒸发器的加热管束可长达3~10m。溶液由加热管底部进入,经一段距离的加热,汽化后,管内气泡逐渐增多,最终液体被上升的蒸汽拉成环状薄膜,沿管壁运动,汽液混合物由管口高速冲出。被浓缩的液体经汽液分离即排出蒸发器。此种蒸发器需要妥善地设计和操作,使加热管内上升的二次蒸汽具有较高的速度,从而获得较高传热系数,使溶液一次通过加热即达预定的浓缩要求。在常压下,管上端出口速度以保持20~50m/s为宜。

适用于:蒸发量大(较稀的溶液),热敏性及易起泡的溶液。

不适用于:高粘度,易结晶、结垢的溶液。

2.降膜式蒸发器

料液由加热室顶部加入,经液体分布器分布后呈膜状向下流动。汽液混合物由加热管下端引出,经汽液分离即得完成液。为使溶液在加热管内壁形成均匀液膜,且不便二次蒸汽由管上端窜出,须良好地设计液体分布器。

适用于:粘度大的物料

不适用于:易结晶的物料,固形成均匀的液膜较难,不高。

(3)升-降膜式蒸发器

蒸发器由升膜管束和降膜管束组合而成,蒸发器的底部封头内有一隔板,将加热管束分成两部分。溶液由升膜管束底部进入,流向顶部,然后从降膜管束流下,进入分离室,得到完成液。

适于处理浓缩过程中粘度变化大的溶液、厂房有限制的场合。

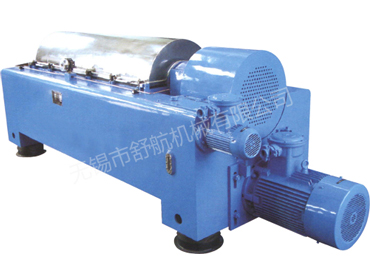

(4)刮板薄膜式蒸发器

专为高粘度溶液的蒸发而设计。料液自顶部进入蒸发器后,在刮板的搅动下分布于加热管壁,并呈模式旋转向下流动。汽化的二次蒸汽在加热管上端无夹套部分被旋刮板分去液沫,然后由上部抽出并加以冷凝,浓缩液由蒸发器底部放出。

特点:借外力强制料液呈膜状流动,可适应高粘度,易结晶、结垢的浓溶液蒸发

缺点:结构复杂,制造要求高,加热面不大,且需要消耗一定的动力。

(三)其它蒸发器

1 . 直接加热蒸发器(浸没燃烧式)

将一定比例的燃烧气与空气直接喷入溶液中,燃烧气的温度可高达1200~1800℃,由于气、液间的温度差大,且气体对溶液产生强烈的鼓泡作用,使水分迅速蒸发,蒸出的二次蒸汽与烟道气一同由顶部排出。

优点:结构简单,不需要固定的传热面,热利用率高适于处理易结垢、易结晶或有腐蚀性的溶液。不适于处理不能被燃烧气污染及热敏性的溶液。

2.螺旋管蒸发器

在螺旋加热管中,要被蒸发的液体从顶部流向底部,同时,沸腾膜与蒸汽并流流动,由于加热管当然螺旋形状,在中等高度的设备中可以容纳很长的管子,经过很长的管道流动中产生的蒸汽对液膜施加一个很高的剪切力。为此,弯曲的螺旋管将引起二次流,二次流被施加在沿管轴的流动上,这此作用可促进湍流并强化高粘情况下的热传递。

适用于达到高浓度和高粘度。为获得高的蒸发比,这类蒸发器在高温度差下和单程操作。

(四)蒸发器的选型

蒸发器的结构形式较多,选用和设计时,要在满足生产任务要求,保证产品质量的前提下,尽可能兼顾生产能力大,结构简单,维修方便及经济性好等因素。

(五)过程和设备的强化与展望

纵观国内外蒸发装置的研究,概括可分为以下几个方面:

1、开发新型蒸发器;

2、改善蒸发器内液体的流动状况;

3、改进溶液的工艺性质;

4、优化设计和操作。